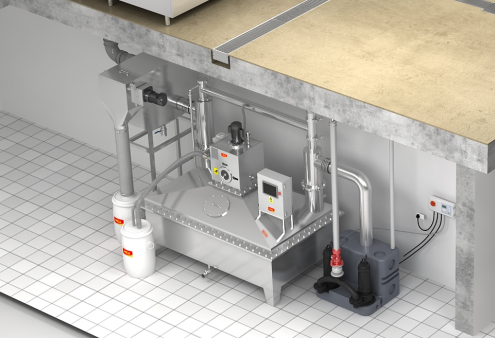

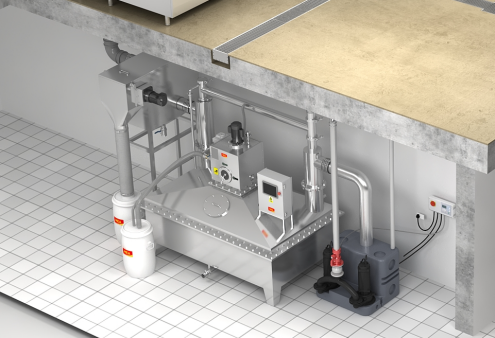

油水分离器作为餐饮、公共服务、工业生产等多个领域的关键环保设备,其稳定运行直接关系到排水达标、设备寿命及环境安全。而清洗周期的科学设定与严格执行,是保障设备高效分离、避免故障的核心环节。米亚标准型不锈钢油脂分离器凭借其优质材质与智能设计,为清洗运维提供了诸多便利,但合理把控清洗周期仍需结合设备特性、使用场景等多方面因素综合考量。

一、影响清洗周期的核心因素

(一)处理水量与使用频率

设备处理水量是决定清洗周期的基础因素。以米亚标准型不锈钢油脂分离器为例,不同型号处理水量从2L/S(GS-2S)到25L/S(GS-25S)不等。对于餐饮高峰期集中排水的酒店餐厅、中央厨房,或工业生产中持续排水的工厂,设备处于高负荷运行状态,油脂与废渣的积累速度快,清洗周期需相应缩短;而学校、小型企业等排水强度较低、使用频率较缓的场景,可适当延长清洗间隔。

(二)废水含油与废渣浓度

废水的含油率和废渣含量直接影响设备的堵塞风险与分离效率。例如,以油炸食品为主的餐饮机构,废水含油浓度远高于以蒸煮为主的食堂,油脂易在集油舱凝结,废渣也更容易堵塞除渣系统;工业生产中含有大量杂质的含油废水,会加速除渣舱的填满速度。这类高污染场景需缩短清洗周期,避免油脂凝固后难以清理,或废渣堆积影响水流顺畅。

(三)设备自身设计特性

米亚标准型不锈钢油脂分离器的特殊设计的设计,在一定程度上影响了清洗周期。其超大除渣舱扩容了废渣储存空间,减少了清渣频次;四面加热集油舱与自动恒温功能可防止油脂凝固,降低了油脂附着清理难度;自清洁毛刷与溢水保护设计,也减少了日常清洁的工作量。依托这些设计,在常规工况下,设备可维持相对合理的清洗间隔,无需过度频繁操作。

二、不同场景下的推荐清洗周期

(一)餐饮类场景

酒店餐厅、中央厨房等餐饮场所,尤其是客流量大、以煎炸烹饪为主的机构,建议每周进行常规清洗,主要清理集油舱内的浮油和除渣舱内的废渣;每3个月进行深度清洗,全面清洁分离舱内壁、加热装置及管道,避免油脂残留堆积。对于小型餐馆、小吃店等客流量较小的场所,可调整为每2-3周常规清洗,每6个月深度清洗。

(二)公共服务类场景

商业综合体、医院、学校、航站楼及车站等公共服务场所,排水具有集中性和稳定性特点,含油浓度中等,废渣以食物残渣、纸屑等为主。推荐每2周常规清洗,重点清理除渣舱和集油舱;每4-6个月深度清洗,检查并清洁智能控制系统相关部件,确保设备全封闭运行无异味泄漏。

(三)企业办公与工业类场景

企业总部、办公及公共楼宇的排水含油率较低,废渣量少,可采用每月常规清洗,每6-12个月深度清洗。而工厂等工业场景,需根据废水成分调整:若为轻度含油废水,可参照办公楼宇标准;若废水含油及杂质较多,则需缩短至每1-2周常规清洗,每3-4个月深度清洗,避免工业杂质与油脂混合后造成设备故障。

三、清洗周期的动态调整与注意事项

(一)基于设备状态的动态调整

日常运维中,应通过设备的油脂观察镜实时查看油脂积累状态,若发现集油舱内浮油厚度超过5cm,或除渣舱内废渣堆积达到舱体容积的1/2,需立即进行常规清洗,无需严格遵循固定周期。同时,若设备出现排水流速变慢、运行噪音增大、异味泄漏等情况,可能是油脂堵塞或废渣堆积导致,需及时停机清洗检查。

(二)清洗操作的规范要求

常规清洗时,应先关闭设备电源,利用手/自动双路排油系统排出集油舱内的浮油,再清理除渣舱内的废渣,最后用自清洁手柄/毛刷配合清水冲洗设备内部;深度清洗时,需拆卸可拆卸部件,重点清洁分离舱内壁、加热管表面的顽固油脂和杂质,避免影响加热效率和分离效果。清洗后需检查进出水口是否通畅,智能控制系统是否正常运行,确保设备恢复更佳工作状态。

(三)长期运维的关键原则

坚持“常规清洗为主,深度清洗为辅”的原则,避免因忽视常规清洗导致油脂凝固、废渣硬结,增加清洗难度和设备损耗。同时,结合设备运行日志记录清洗时间、清洗内容及设备状态,根据长期数据总结适合自身场景的更优清洗周期,实现高效运维与设备寿命延长的双重目标。

科学合理的清洗周期是油水分离器稳定运行的重要保障,既不能因过度频繁清洗增加运维成本,也不能因周期过长导致设备故障、排水不达标。结合设备特性、使用场景及实时运行状态,灵活调整清洗频率,并规范执行清洗操作,才能让油水分离器持续发挥环保效能,为各类场所的排水安全与环境治理提供可靠支持。