加油站、机修车间、港口机场等易产生含油废水的场景中,轻油分离器作为守护水环境的关键环保设备,其稳定运行直接关系到废水处理效果与生态安全。而清理维护周期的科学设定,正是避免管道堵塞、防止设备效率下降的核心所在。合理的维护不仅能让轻油分离器持续满足EN858标准规定的出水含油量要求,更能延长设备使用寿命,规避安全隐患。

一、科学设定:轻油分离器的核心维护周期标准

轻油分离器的清理维护周期并非固定数值,需结合使用场景、处理水量及污染物浓度综合判定,核心周期标准可参考以下规范:

高污染风险区域:加油站、油库等场景含油废水的油类物质浓度大、杂质多,建议每1-3个月进行一次常规检查与局部清理,每6个月开展一次全面清掏;

中污染风险区域:机修车间、车辆清洗站等产生的废水含油量大且夹杂机械杂质,应缩短至每1-2个月常规维护,每4-6个月全面清掏;

低污染风险区域:大型停车场、道路路面、港口等区域的废水含油量相对较低,但悬浮物较多,可采用每3-6个月常规维护,每年全面清掏的周期;

特殊运行场景:处理水量接近设备额定上限(如SB20K系列满负荷运行)或处于多风沙、多杂质环境的设备,需在上述基础上再缩短维护周期。

二、定期清掏:规避管道堵塞的关键举措

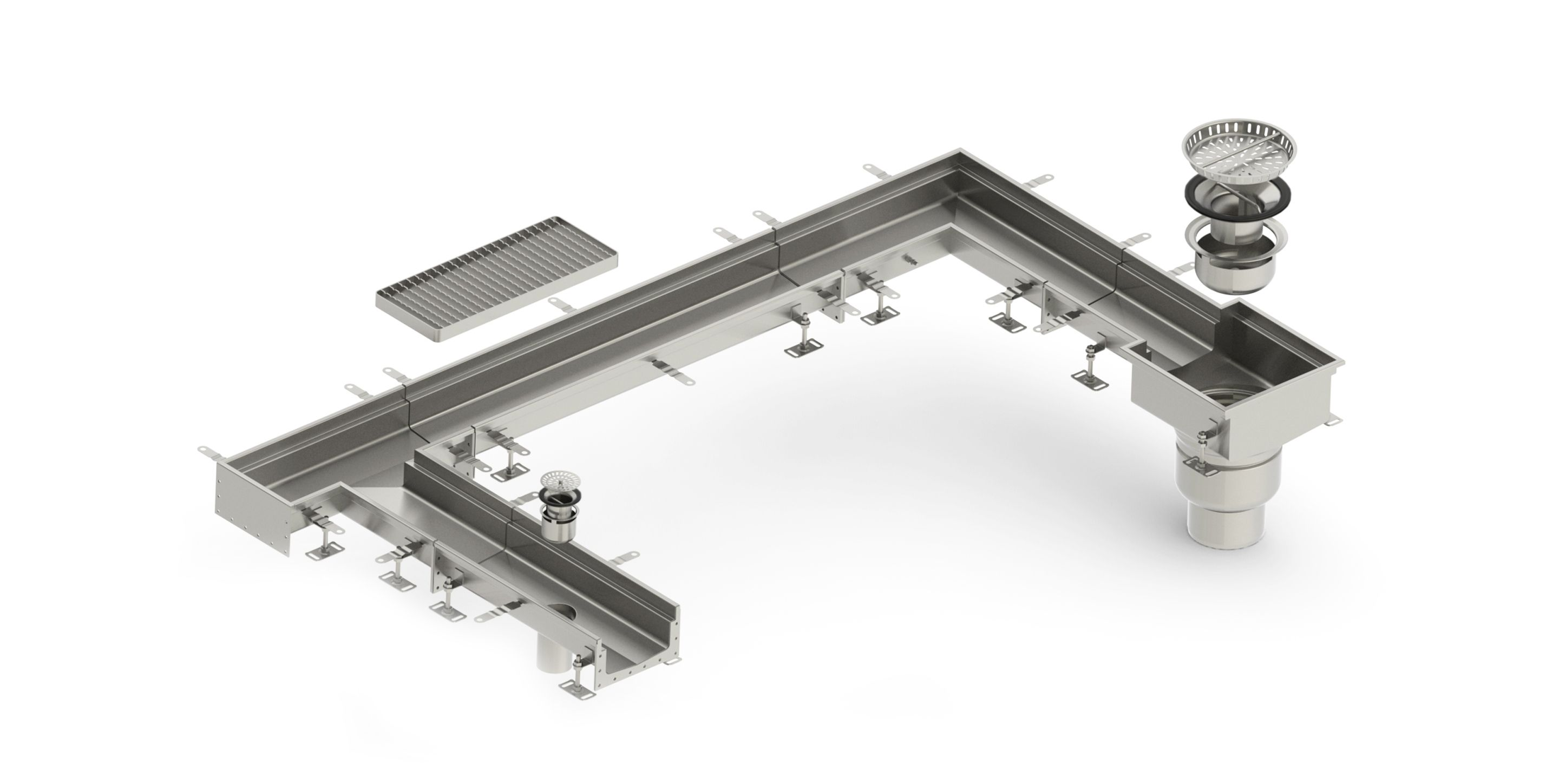

轻油分离器在运行过程中,通过离心回旋流技术截留石油类物质及悬浮物,这些污染物会逐渐沉积在设备底部的沉淀容积区,同时轻油会聚集在收油容积区。若长期不清理,沉淀的杂质会逐渐堵塞进水口、出水口管道,导致水流不畅,甚至引发设备内压力异常;而未及时收集的轻油可能溢出管道,造成二次污染。

定期清掏可彻底清除沉淀的悬浮物、淤积的油泥,保持进水口DN160/200mm、出水口DN160/200mm管道的畅通,确保处理水量稳定在额定范围(10-20L/S),避免因管道堵塞导致的设备停运,为设备持续运行筑牢基础。

三、规律维护:防止设备效率下降的核心保障

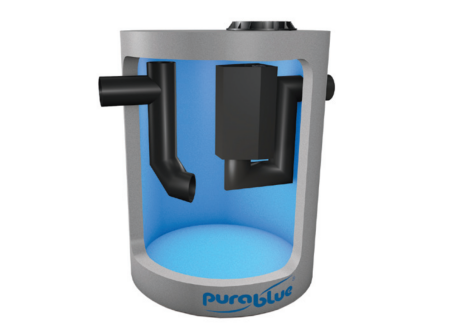

PURABLUE系列轻油分离器依赖BLUEclear过滤垫的特殊网状结构实现高效过滤,其耐轴向压力可达130kN/m²,但长期使用后过滤垫会被油污、杂质堵塞,导致过滤效率降低,出水含油量难以维持在≤1mg/L(I级分离器)或≤5mg/L(II级分离器)的标准。

规律维护过程中,可对抽拉式设计的过滤垫进行清洗或更换,同时检查HDPE材质内部组件的完整性,确保离心回旋流技术的优化效果不打折扣。此外,维护时还能及时排查设备密封性能、进出口阀门状态等潜在问题,避免因局部故障引发整体处理效率下降,保障设备持续符合欧盟环保要求与ECO-FRIENDLY认证标准。

轻油分离器的清理维护周期需根据使用场景动态调整,核心原则是“常规检查不松懈、全面清掏按规范”。通过科学的维护管理,既能避免管道堵塞导致的运行故障,又能保持设备的高效处理能力,让含油废水经处理后稳定达标排放,真正发挥其防治地下水与自然水体污染、消除易燃易爆安全隐患的环保价值。对于大型应用场景或高负荷运行的设备,建议建立专属维护档案,结合设备运行数据与污染物监测结果,进一步优化维护周期,实现环保效益与运行效率的双重保障。