酒店、餐厅、食品加工厂等产生含油污水的场所,油脂分离器的稳定运行直接关系到排水系统的通畅与环境安全。而堵塞问题是影响油脂分离器效能的核心痛点,德国米亚全自动油脂分离器凭借系统化的防堵塞设计,从结构、功能、操作流程等多维度构建防护体系,有效规避油脂、残渣堆积导致的管道堵塞与设备故障,为含油污水处理提供可靠保障。

一、防堵塞设计核心逻辑:基于分离原理的源头把控

全自动油脂分离器的防堵塞设计,首先源于对含油污水分离原理的深度应用。其利用油、水、渣三者的密度差异,通过重力分层实现自然分离——固态残渣因密度最大沉于舱底,油脂因密度小于水浮于液面,清水则从中间层排出。这种物理分离方式从源头减少不同物质的混合堆积,避免因物质缠绕、黏连形成堵塞隐患。

同时,设备针对易引发堵塞的关键环节进行针对性优化。例如,明确限定仅允许含可分离动物性、植物性油脂的烹饪废水进入系统,严禁含粪便、雨水、轻质油的污水流入。此类违规污水中的杂质或特殊成分易与油脂、残渣结合,形成难以分离的黏稠混合物,直接导致管道或分离舱堵塞。通过源头进水管控,从根本上降低堵塞风险,为后续防堵塞功能发挥奠定基础。

二、结构防堵塞:耐用材质与科学布局的双重保障

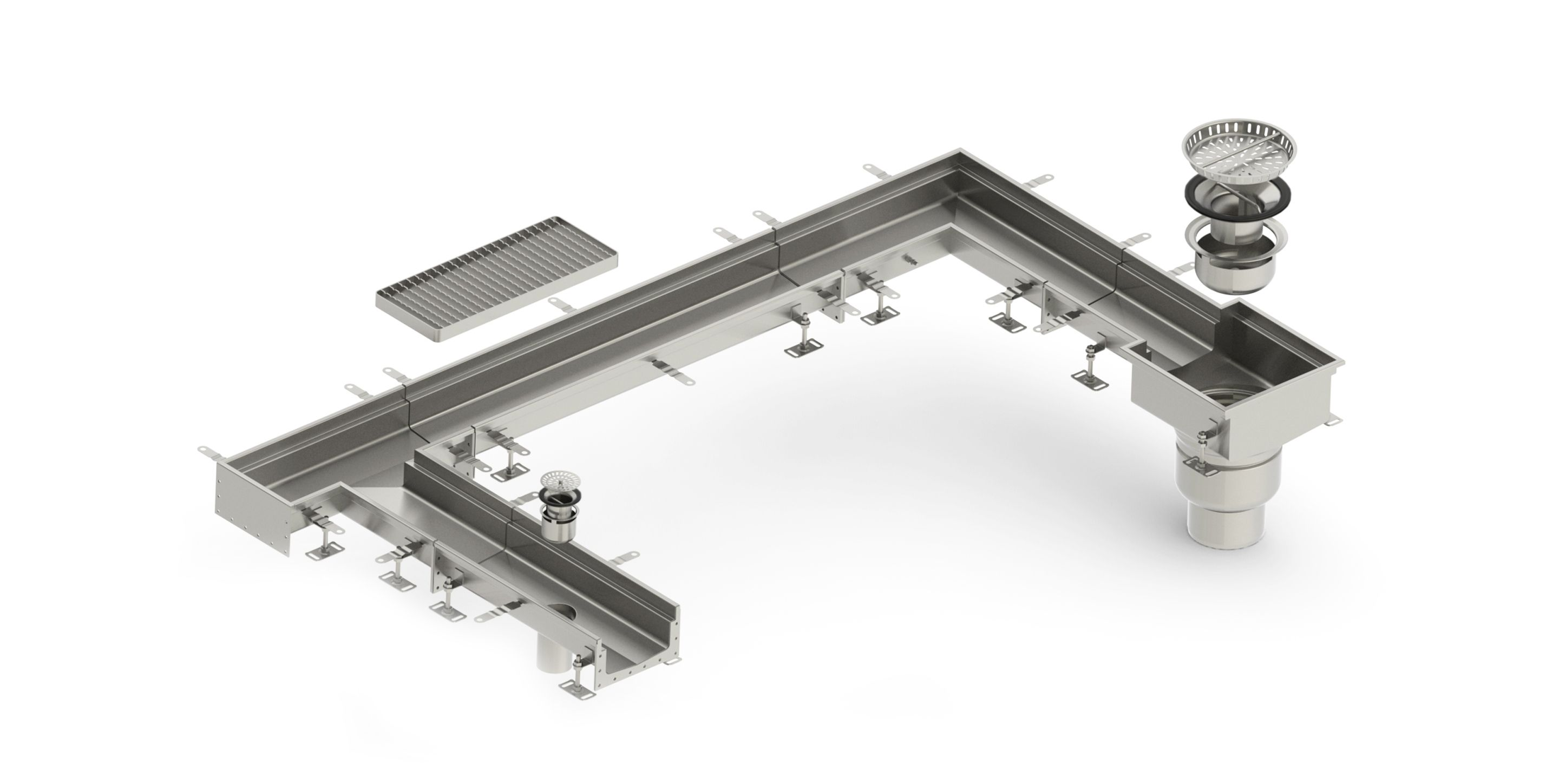

(一)高强度舱体与管道:抵御杂质磨损与黏附

设备采用全不锈钢焊接舱体,材质选用SUS304或SUS316,这类材质不仅具备出色的耐腐蚀性与耐用性,其光滑的表面能有效减少油脂、残渣的附着。相较于传统材质,不锈钢内壁不易形成污垢堆积层,降低了因物质长期黏附导致的管道缩径或堵塞问题。同时,舱体设计为一体式结构,减少了拼接缝隙,避免杂质在接口处堆积,进一步提升了防堵塞能力。

(二)关键接口与通道的优化设计

设备底部设有DN65快速抽吸口,并搭配带切割叶轮的抽吸泵。切割叶轮能在抽吸过程中击碎较大颗粒的残渣或凝结的油脂块,防止其堵塞抽吸管道。此外,设备配备DN400大尺寸检修口,一方面便于工作人员进入舱内清理堵塞物,另一方面在日常维护中可通过检修口对内部管道进行检查,及时发现并排除潜在堵塞隐患。

通气管路的设计同样考虑防堵塞需求,独立的伸顶通气管确保舱内气压平衡,避免因气压失衡导致污水流速减缓、杂质沉积。同时,通气管路内壁光滑,且在维护流程中明确要求定期清洗,防止油脂或灰尘在管道内堆积,保障通气顺畅。

三、功能防堵塞:智能装置与主动清理的协同作用

(一)高压冲洗与自动搅拌:瓦解堆积物,防止凝结

设备配备高压冲洗装置与自动搅拌装置,两者协同运作,有效预防堵塞。当设备运行或维护时,高压冲洗装置可对分离舱内壁、管道接口等易堆积部位进行冲洗,将附着的油脂、残渣冲散,避免形成顽固污垢。自动搅拌装置则在抽吸作业前启动,通过搅拌使舱底沉淀的残渣与水充分混合,同时击碎凝结的油脂团,提升物质流动性,确保后续抽吸过程中不易出现管道堵塞。

搅拌装置的运行参数可通过智能控制系统灵活设定,例如在手动或自动模式下调整搅拌运行时间,根据实际污水中残渣含量优化搅拌强度与时长,既保证堆积物充分分散,又避免过度搅拌导致能耗浪费。

(二)配置抽吸系统:精准排空,减少残留

全自动油脂分离器配置抽吸系统是防堵塞的关键环节。设备搭载的抽吸泵配合智能控制逻辑,能实现精准排空,减少舱内残留物质。在手动或自动抽吸模式下,系统会先进行预抽吸,降低舱内液位,为后续搅拌与正式抽吸创造条件。正式抽吸时,喷淋泵与抽吸泵按设定延时依次启动,喷淋水可进一步冲洗管道,同时抽吸泵通过切割叶轮处理杂质,确保抽吸通畅。

系统还能通过检测抽吸泵电流判断舱内物质残留情况,当电流低于预设值时,说明舱内已基本排空,随即自动停止抽吸泵、喷淋泵与电动阀,避免因空抽导致设备损坏,同时确保无大量残渣、油脂残留堵塞管道或舱体。

(三)可选加热装置:防止油脂凝结堵塞

针对低温环境下油脂易凝结成块的问题,设备提供可选配的加热装置,从温度控制层面预防堵塞。加热装置可通过温度控制器设定加热温度,并结合时间控制开关设置加热时间段,确保舱内油脂始终保持液态,避免因凝结黏附在管道内壁或舱底,形成堵塞。同时,系统设有液位保护机制,当液位低于安全液位时,加热装置自动停止,防止干烧损坏设备,兼顾防堵塞与设备安全。

四、操作与维护防堵塞:规范流程与定期管控

(一)智能控制系统:简化操作,减少人为失误

设备搭载PLC智能控制系统与人机交互界面,操作人员可通过触摸屏便捷设置参数、切换运行模式(手动/自动),并实时查看设备运行状态。清晰的操作界面与明确的流程指引,减少了因操作不当导致的堵塞问题。例如,在抽吸作业中,系统会严格按照预抽吸、搅拌、正式抽吸的顺序执行,避免跳过步骤导致残渣堆积堵塞;报警记录功能可及时反馈设备异常,如管道堵塞引发的泵体电流异常,便于操作人员快速排查处理。

(二)分级维护体系:定期清理,防患于未然

德国米亚全自动油脂分离器建立了日常、季度、年度分级维护体系,通过定期清理与检查,持续保障防堵塞功能。

日常维护:每周检查管路阀门开关状态、管道与罐体密封性,确保无泄漏或阀门卡顿导致的污水滞留、杂质堆积;检查电气元件功能,确保高压冲洗、搅拌、抽吸系统正常运行。

季度维护:每季度排空罐体,打开检修盖用高压清洗机冲洗舱体内部、管道与传感器,彻底清除残留的油脂与残渣;检查加热装置(若选配)、搅拌机构等部件,确保无损坏或功能异常。

年度维护:每年进行全面保养,清洗前端过滤器(若选配)、更换易损件(如冲洗泵、搅拌电机、闸阀等),检查控制系统参数,确保设备各防堵塞装置处于更佳工作状态。

此外,设备要求当舱内油位或渣位达到视镜指定位置时,及时联系抽吸车清空分离舱,建议每2周清理一次,具体周期可根据实际污水量调整,避免物质过度堆积引发堵塞。

五、防堵塞设计的实践价值:保障系统长期稳定运行

德国米亚全自动油脂分离器的防堵塞设计,并非单一功能的叠加,而是从源头管控、结构优化、功能防护、操作维护四个维度构建的完整体系。通过物理分离原理减少物质混合,以耐用材质与科学布局降低附着风险,借助智能装置实现主动清理,再通过规范维护持续预防,全方位规避堵塞问题。

这种系统化的防堵塞设计,不仅确保了油脂分离器的高效运行,减少了因堵塞导致的设备停机与维修成本,还保障了排水系统的通畅,避免含油污水外溢造成的环境污染。对于酒店、餐厅等对排水稳定性要求较高的场所,此类设计能有效提升运营效率,降低环境风险,体现了设备在实用性与可靠性上的专业考量。