餐饮场所的日常运营中,油水分离器一旦发生堵塞,不仅会导致排水不畅,还可能引发管道异味、设备损坏等连锁问题。掌握实用的日常维护技巧,能快速解决堵塞困扰,保障设备高效运行。

一、日常维护实用技巧

及时清除固体残渣:餐饮废水中的食物残渣是造成堵塞的首要因素。每天需检查设备的除渣区域,将截留的菜叶、饭粒、骨头等固体杂质彻底清理干净,避免残渣在设备内部堆积、腐烂,进而堵塞管道或分离结构。

定期排放分离出的油脂:设备分离出的油脂若长期不排放,会逐渐凝固并附着在舱体和管道内壁,导致通道变窄。应根据设备使用强度,定期打开排油装置,将集油舱内的油脂彻底排出,防止油脂结块堵塞排油通道。

清洁过滤组件:设备中的滤网等过滤部件容易附着细小杂质和油污,影响水流通过。需定期拆卸过滤组件,用清水冲洗或配合中性清洁剂刷洗,去除表面附着的污物,确保过滤通畅。

检查并维护加热装置:低温环境下,油脂易因冷却而凝固,增加堵塞风险。要定期检查设备的加热装置是否正常工作,确保集油舱内的温度能维持油脂的流动性,避免油脂凝固沉积。

全面冲洗设备内部:每周应对设备进行一次全面冲洗,利用清水或专用冲洗装置对分离舱、管道等部位进行冲刷,将残留的油污和细小杂质彻底清除,防止长期积累造成堵塞。

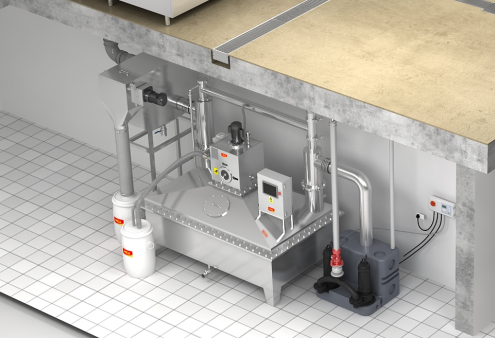

二、米亚油脂分离器:从设计上减少堵塞风险

米亚油脂分离器通过针对性的功能设计,从源头降低堵塞概率,减轻维护负担:

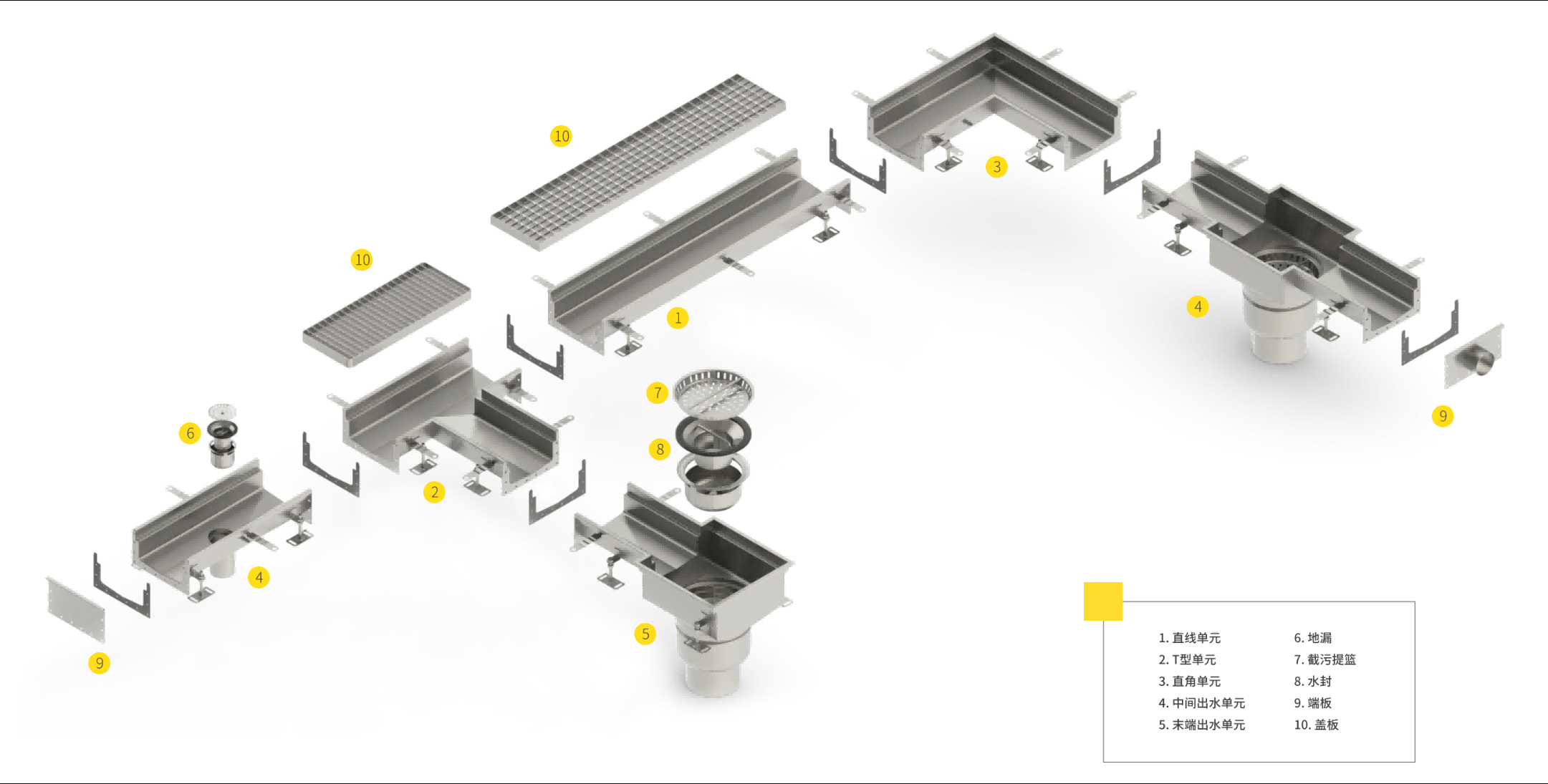

高效除渣系统:设备采用二级分离技术,先除渣后排油,能有效拦截不同规格的固体杂质。如标准型油脂分离器可分离直径≥1.5mm的杂质,HDPE油脂分离器的大叶片螺旋推渣装置可处理5-180mm的固体,且配备反向叶片挤压除水,减少残渣堆积;同时,部分型号设有自清洁毛刷和高压泵自动冲洗功能,能及时清理滤网附着的杂质,避免堵塞。

优化油脂处理:集油区设置加热装置并采用恒温模式,能保持油脂的流动性,防止凝固结块;智能型设备可自动感应油脂层厚度,实现精准排油且不含水,减少油脂在设备内部的残留。

智能运行与维护辅助:部分型号配备液位传感器,能自动监测设备运行状态,当出现杂质堵塞导致卡死时,除渣机能自主反转处理;设备设计有大视窗观察镜和带清洁手柄的结构,方便操作人员随时检查内部情况,及时发现并处理潜在堵塞问题。

便捷的清洁与维护结构:设备可现场拆解组装,检修口尺寸合理,便于内部部件的清洁和维护;全密闭结构减少了外部杂质进入的可能,同时避免异味泄漏,降低了因杂质混入引发堵塞的风险。

通过以上日常维护技巧,能有效预防和解决油水分离器的堵塞问题。而米亚油脂分离器的多项功能设计,从除渣、排油到清洁维护等多个环节减少了堵塞隐患,为设备的长期稳定运行提供了可靠保障。