MEA HDPE油脂分离器是用于酒店、餐厅、食品加工厂等场所处理含油污水的专业设备,其安装质量直接影响分离效率与设备使用寿命。下面结合MEA HDPE油脂分离器,详细介绍设备安装的全流程,涵盖准备工作、安装步骤、调试要点及安全注意事项,为其他油水分离器安装提供参考。

一、安装前的环境规划与准备

安装前需从环境条件、管道布局和设备入场三方面做好准备:

1.设备间基础要求

设备需安装在水平地面,地面应具备足够承压能力,建议做基础处理。设备间内需配备带保护接地的380V动力柜,确保有充分的照明、通风及防冻措施,同时预留自来水接口与电源,便于后期维护。此外,设备上方需保留≥60cm的检修空间,前方预留≥1m的操作空间,确保人员可便捷操作。

2.管道系统布局

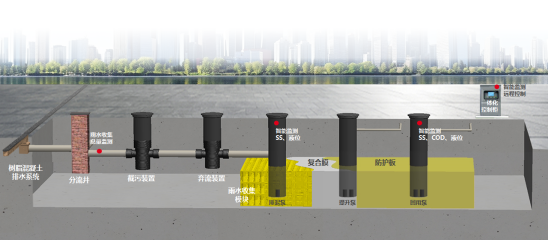

位置与坡度:设备应尽量靠近排水点,缩短进水管长度(但不得短于冷却段,即10倍入水口管径),避免油脂在管道内凝结。进水管需以2%(1:50)的坡度坡向设备,立管与横管连接时需使用2个45°弯头,确保水流顺畅。

辅助设施:必须安装独立的伸顶通气管,以平衡设备内部气压;同时需设置旁通管路(含闸阀)与污水提升系统连接,以便设备检修时临时排水。建议设备间内设置集水坑并配置污水泵,应对突发排水需求。厨房前端可加装过滤网或设备增设过滤器,防止大颗粒废渣进入设备影响运行。

3.设备入场通道

若受空间限制需拆卸设备入场,需参考各型号zui大部件尺寸(如MEA GS-10H zui大部件尺寸为1950×1250×1070mm),确保通道宽度与高度满足搬运要求,避免设备碰撞损坏。

二、设备安装核心步骤

1.设备就位与固定

将设备平稳放置于规划好的水平地面,调整设备位置,确保各支撑点均匀受力,保持水平稳定。同时,需注意观察窗与操作界面的朝向,便于操作人员直观查看设备运行状态及参数设置。

2.管道连接与密封性测试

使用抱箍依次连接进水管、出水管及通气管,通气管需延伸至室外,避免异味回流。

所有管道需用管卡固定,管卡型号与间距需符合相关标准,确保管道稳固。安装完成后,向设备内注满自来水,观察出水口及各接口处是否有渗漏,若发现问题需及时排查修复,确保密封性良好。

三、电气系统安装规范

1.人员资质与操作要求

电气安装必须由持证电工完成,严格按照设备控制面板内的接线图纸操作,禁止非专业人员擅自改动电路。

2.电路连接与安全防护

设备需接入带保护接地的380V动力柜,并确保设备本体可靠接地。电柜需预先安装电流过载保护开关,防止电路故障引发设备损坏或安全事故。安装过程中需确认电源电压与设备铭牌标注一致,避免因电压不符导致设备异常。

四、设备调试与功能验证

1.运行前检查

调试前需向设备内注满水,断开控制箱内主断路器及副断路器,检查除渣舱盖板是否完全关闭并扣紧卡扣,确保限位开关正常触发。同时,需再次检查设备各部件连接处的密封性,尤其是现场拆卸后重新组装的设备,需重点排查接口隐患。

2.通电测试与故障处理

接通电源后,观察控制箱内电源指示灯是否正常,若出现缺相或反相故障,需由电工断电后调整电源接线。禁止非专业人员操作电路,避免触电风险。

3.功能模块测试

传感器验证:关闭除渣舱盖板,确认接触传感器指示灯正常亮起;满水状态下,液位传感器数值需大于93mm;对于选配油/渣桶报警功能的设备,需将传感器浸入水中,测试报警功能是否灵敏。

手动模式运行:在操作界面切换至手动模式,依次启动除油机、除渣机、冲洗泵、排泥阀等装置,观察各部件运行是否平稳、有无异响,确认无误后切换至自动模式。加热器需在液位≥70mm时启动,防止低水位干烧损坏设备。

五、特殊场景:设备拆解与回拼

当设备入场通道狭窄时,可按以下步骤拆解设备:

拆解流程:依次拆除电器电线(标记对应设备)、反冲洗泵、除渣舱软连接、出水平衡件及进/出水管(做好接口标记),zui后拆分上下箱体。

回拼要求:入场后按拆解反向顺序组装,确保各部件安装到位,螺丝扭矩需符合要求(12Nm或5Nm)。回拼完成后,需重新进行管道密封性测试与电气功能调试,确保设备运行正常。

六、安全注意事项

人员防护:安装与维护过程中需佩戴工作服、防护手套、安全鞋及护目镜,避免油污接触皮肤或电气元件引发伤害。

操作规范:严禁在通电状态下进行设备检修或管道连接,所有电气操作需在断电后进行。设备启动前,需确认所有保护盖、卡扣安装牢固,防止运行中部件松动引发事故。

长期存放处理:若设备长期存放,需做好防潮、防热、防冻措施,重新启用前需全面检查电气元件、管道密封性及传感器功能,确保设备状态良好。

MEA HDPE油脂分离器的安装需遵循“环境适配、管道规范、电气安全、调试全面”的原则,从前期环境规划到设备就位、管道电气安装及功能调试,每个环节均需严格参照说明书执行。正确的安装不仅能保障设备高效分离油脂与废渣,更能降低运行故障风险、延长设备寿命。用户需重点关注人员资质、管道坡度控制、电气接地及调试细节,确保设备符合环保要求与安全标准。