机场跑道作为航空运输核心基础设施,对排水系统的可靠性、耐久性和安全性要求严苛。其需应对复杂水文条件,承受超强荷载,同时避免排水故障影响航班运行。依托德国百年水管理技术与全球项目实践,米亚针对机场跑道排水施工核心难点,打造了系统化解决方案。

一、高承载与结构稳定性的施工平衡难点

机场跑道排水系统需承受飞机起降的超强荷载,传统混凝土结构易因施工时基础沉降、材料强度不足,出现盖板变形、沟体开裂,进而影响跑道平整度与飞行安全。该难点核心在于施工阶段需确保排水系统与跑道基础协同受力,满足EN1433标准中F900级(机场停机坪、跑道专用)承载要求。

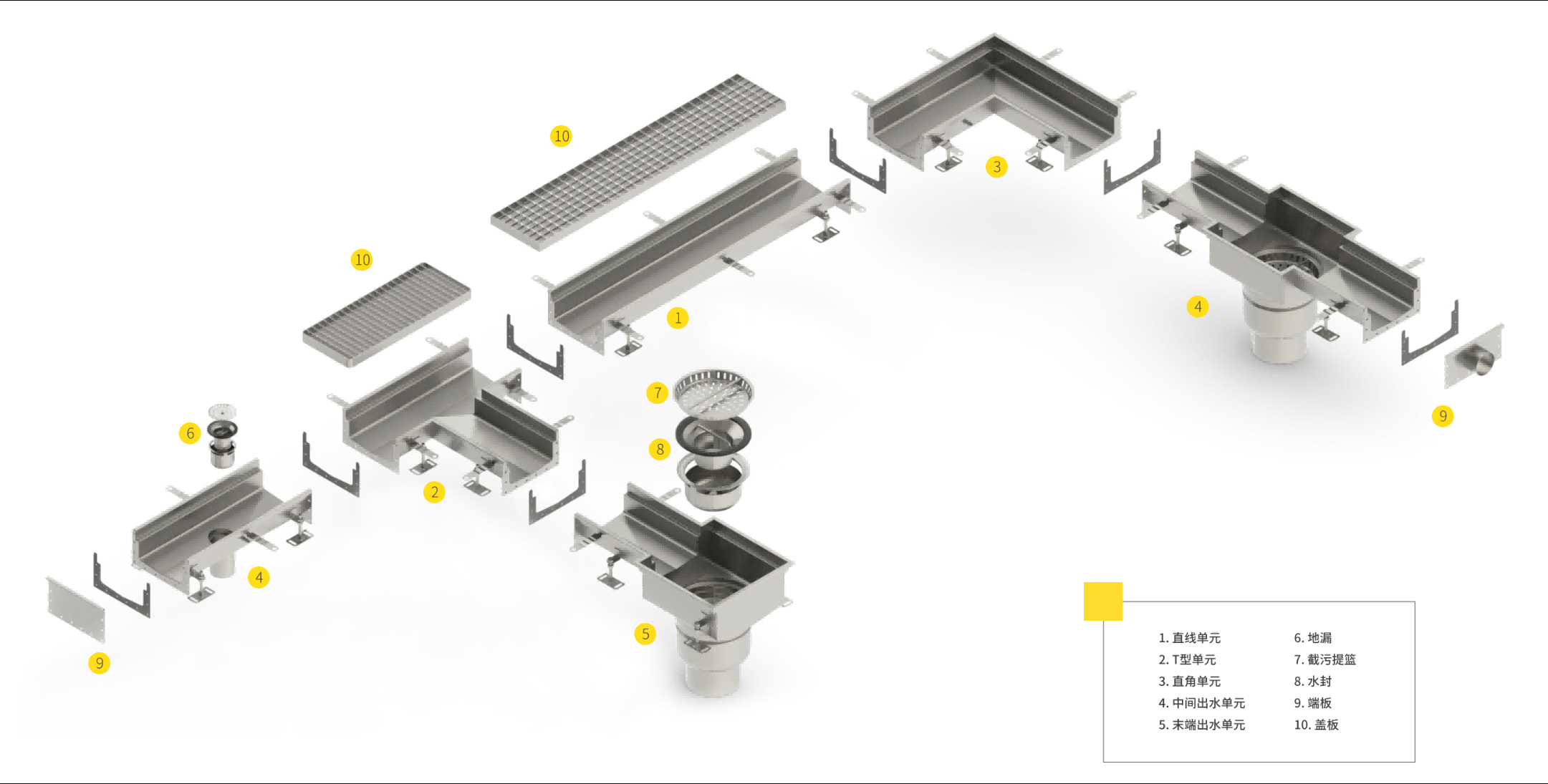

米亚从材料与工艺双管齐下突破难题:材料上,采用自主研发的树脂混凝土沟体,其抗压、抗弯强度远超普通混凝土,且通过一次性注模成型保证结构均匀,规避传统浇筑的气泡、裂缝隐患;施工上,提供定制化基础处理方案,要求基础混凝土采用特定等级与厚度,专业工程师现场指导沟体与跑道基层的承插连接,确保精准对齐,形成一体化受力体系。同时,球墨铸铁盖板的专利防盗锁扣设计,可防止盖板移位,并通过弹性缓冲分散飞机荷载冲击,提升结构稳定性。

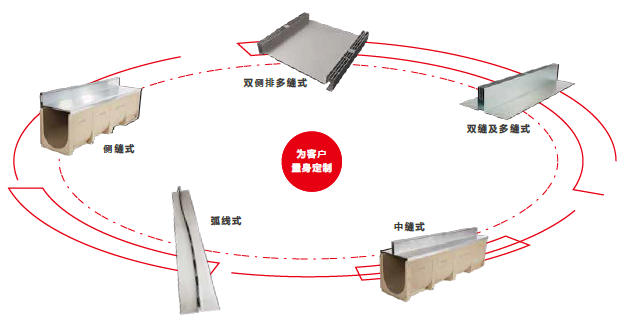

二、复杂地形与排水效率的适配难点

机场跑道规模大,需与滑行道、停机坪形成连续排水网络,存在多区域坡度差异、排水路径长、局部积水风险高等问题。传统排水系统若施工时坡度控制不当,易出现“盲沟”“流速不足”,雨雪天气积水结冰可能导致飞机轮胎打滑,或积水渗入跑道基层引发冻胀破坏。

米亚以“分级排水+动态水力优化”应对:施工前期,运用德国专业水力计算软件,结合跑道纵坡、横坡参数,模拟不同降雨强度下的排水路径,制定“阶梯坡排水”方案,通过不同高度平坡段组合形成水力坡度,保障稳定水流速度,避免冲刷或淤积,跑道与滑行道衔接处设置跌水井组件缓解水流冲击。施工中,借助BIM产品族库搭建三维模型,优化沟体布置以规避管线冲突,激光水平仪实时校准坡度,从源头杜绝积水隐患。

三、施工与机场运行的协同难点

机场跑道施工多为“不停航施工”或“分阶段改造”,需在保障航班正常起降的同时压缩工期、减少运营干扰。传统排水施工工序繁琐、养护时间长、建筑垃圾清理难,易延误工期、增加运营成本。

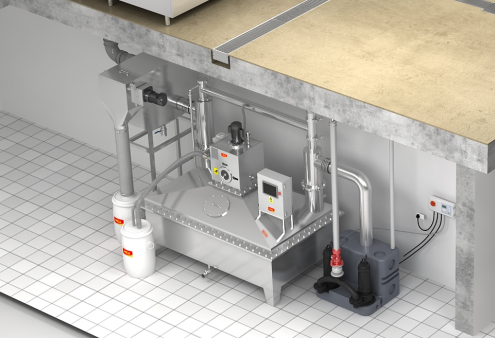

米亚通过“预制化+高效施工”破解困境:核心部件如树脂混凝土沟体、球墨铸铁盖板均工厂标准化生产,出厂前完成性能检测,现场仅需组装拼接,提升施工效率且避免现场污染;将施工拆解为5个模块化流程,专业工程师指导各环节,采用“错峰施工”策略,与机场管理、空管单位提前沟通确定施工时段与安全范围,设置隔离围挡与警示标识。此外,树脂混凝土沟体15分钟快速定型,无需长时间养护,施工完成后短时间内即可满足初期承载要求,大幅减少对跑道使用的占用。

四、极端环境适应性的施工保障难点

机场跑道分布于不同气候区域,北方需应对严寒,南方需承受高温高湿与台风暴雨,传统排水系统易因施工未考虑环境特性,出现沟体冻裂、盖板锈蚀、接口渗漏等问题。

米亚推行“环境适配型施工”:高寒地区选用抗冻性优异的树脂混凝土沟体(不含水分子、零透水性),接口采用耐寒密封胶;高盐雾地区对球墨铸铁盖板做特殊涂层处理,加装耐腐蚀橡胶垫片;高温地区避开正午施工以防材料提前固化。施工完成后,通过模拟极端环境测试验证排水系统密封性与耐久性,确保其在各类气候下稳定运行。

机场跑道排水施工质量关乎航空安全与运营效率,米亚凭借德国工匠精神与本土化经验,以材料创新、工艺优化和全周期服务攻克四大难点。从沈阳桃仙机场等项目实践来看,其排水系统满足长期运行需求,标准化流程与定制化方案为全球机场基础设施升级提供了借鉴。未来,米亚将持续深耕,结合智能监测技术推动排水系统向“主动预警+智能运维”转型,提升机场运行安全性与经济性。