隔油提升一体化设备是处理含油污水的关键设施,广泛应用于酒店、餐厅、食品加工厂等场所。科学的安装与规范的维护,是确保设备长期稳定运行的核心。以下结合MEA标准型油脂分离器的技术特点,详细介绍设备安装与维护的全流程要点。

一、安装前期准备

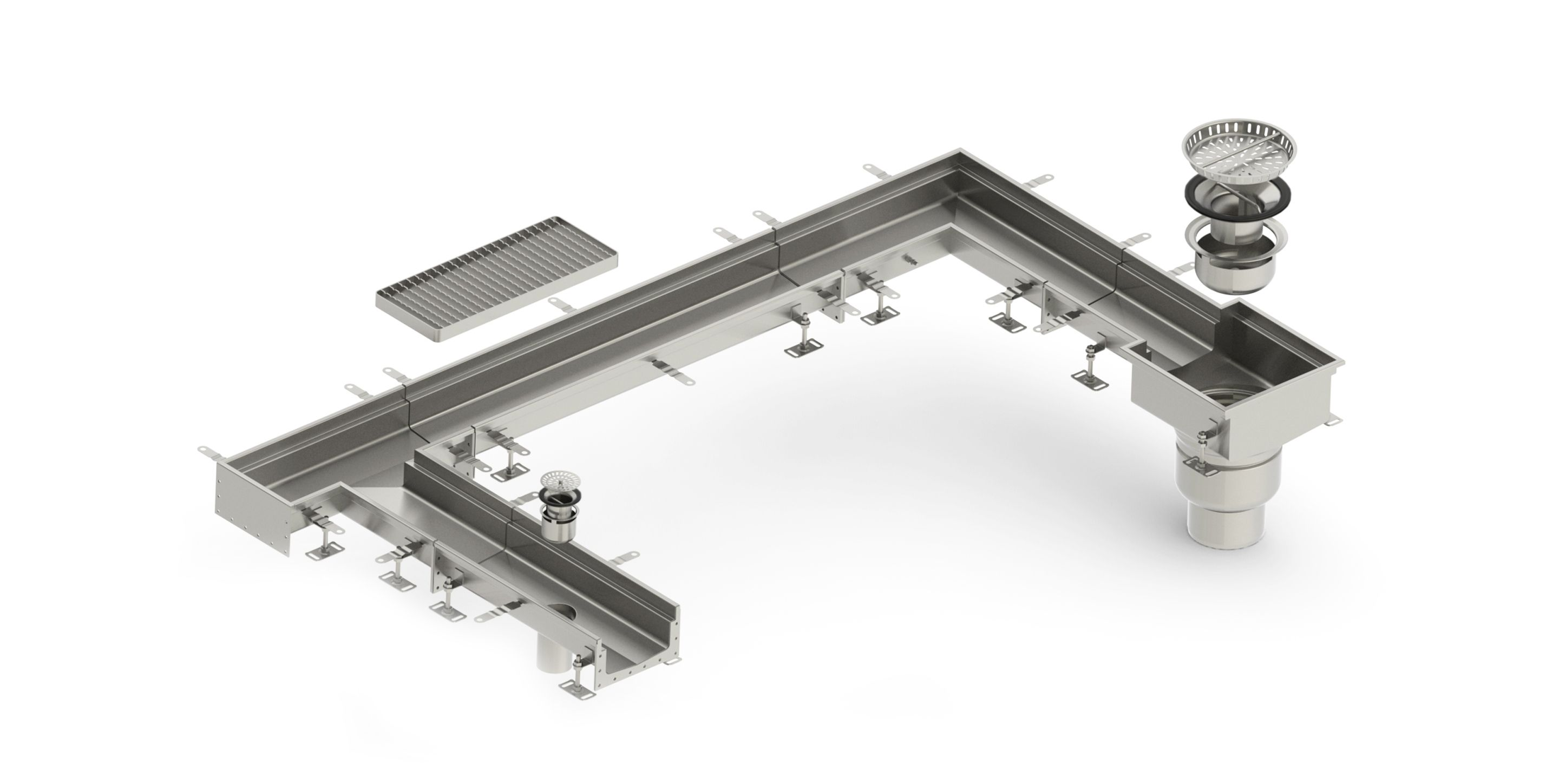

1.到货检查

收到设备后,需首先确认铭牌型号与订购信息一致,检查设备是否存在运输破损、零部件松动等问题,并核对附件及备品的完整性。若发现异常,应立即联系供应商处理。

2.安装环境规划

设备安装需满足特定环境要求:

位置选择:应尽可能靠近排水点,缩短入水管路长度(但不得短于冷却段长度,即10倍入水口管径),入水管需以2%(1:50)的坡度坡向设备;

空间要求:安装于建筑内部水平地面,设备四周需预留至少1米操作空间,房间高度需比设备高60cm以上,确保维护时零件可顺利拆卸;

配套设施:设备间需设置地漏、照明及防冻措施,配备自来水接口和电源,且门宽、楼梯间等通道需满足设备搬运需求(设备可拆卸通过≥850mm通道);

通气设计:入水管和出水管需设置独立伸顶通气管,保证系统气压平衡,避免异味泄漏。

二、设备安装流程

1.基础与定位

设备需安装在水平、稳定且承压能力足够的地面上,建议做混凝土基础。安装时需确保设备水平放置,操作界面朝向便于人工操作的方向,所有支撑点均与地面充分接触。

2.管路连接

入水口与出水口:采用抱箍连接,确保密封紧密;立管与横管连接时需使用2个45°弯头,避免直角转弯导致的水流不畅;

通气管:通过抱箍连接至设备专用通气口,确保与大气连通,防止设备内部形成负压;

收集桶安装:将60L的油脂和废渣收集桶(含备用桶)放置于指定位置,连接密封盖接口,保证密闭性。

3.电气安装

需安装带保护接地的380V动力柜,设备接地线需可靠接地;

电气连接需由专业人员操作,严格按照接线图连接电源、传感器、电机等部件,确保线路无误。

4.调试与启动

安装完成后,向设备内注入新鲜水直至从出口溢出,检查设备及接口的气密性;

确认收集桶为空罐且连接到位,电气系统正常运行;

在专业人员指导下,切换至手动模式测试加热、除渣、搅拌等功能,验证设备运行状态;

功能检测无误后,切换至自动模式,设备将按预设参数运行。

三、日常使用与操作

1.安全检查

每次启动前需检查:

管路阀门开关位置正确,无漏液现象;

设备外观无损坏,电气线路连接正常;

地线保护有效,控制开关功能完好。

2.运行操作

系统界面:设备启动后进入主界面,可通过触摸屏查询运行状态、设置参数(如加热温度、工作时间段)、查看报警记录等;

工作模式:默认自动模式,可根据需求切换至手动模式,手动控制加热、除渣、搅拌等功能的启停;

参数设置:加热温度出厂默认45℃(可调整),伴热系统自动保温,确保油脂不凝固;

异常处理:若出现报警(如除渣器过载),需及时查看报警记录,排查故障后再重启设备。

四、维护与保养规范

1.日常维护(每周)

检查管路与罐体有无漏液,阀门开关是否灵活;

查看电气元件运行状态,确保传感器、电机等正常工作;

清理收集桶内的油脂和废渣,更换备用桶时需小心操作,避免泄漏。

2.定期维护(每季度)

排空罐体,打开检修盖,用高压清洗机冲洗固液分离舱、过滤网及毛刷辊;

清洗通气管、排油管、排渣管及传感器,确保通畅;

检查除渣机构运行情况,测试加热、伴热、搅拌系统功能;

排查线路有无老化、松脱,紧固各连接部件。

3.年度保养(专业人员操作)

全面拆解清洗设备内部,包括油水分离舱、导流机构及管道;

更换易损件(如除渣器传动链条、密封垫、轴承等),质保期内可免费更换(易损件质保12个月,主体设备质保24个月);

检查智能控制系统参数,校准传感器精度;

重新组装后注满水测试,确保设备性能达标。

4.特殊注意事项

严禁无水或低水位启动加热系统,以免烧毁加热器;

维护后必须注满水方可运行,避免空转损坏部件;

非专业人员不得拆卸电控柜,不得更换非原厂配件;

废油和废渣需按当地法规回收处理,避免环境污染。

五、运输与存储要求

运输:设备需固定牢靠,避免撞击、倒置,装卸时轻装轻卸;

存储:存放于通风、干燥、无腐蚀性介质的场所,长期存放需定期检查,防止受潮或污染。

六、售后服务与质保

设备提供24小时售后服务,终身维修。以下情况不享受免费保修:

违反操作规范导致的故障;

保管不当造成的损坏(如震动、受潮);

自然灾害或不可抗力导致的损坏;

自行拆卸或使用非原厂配件;

电压不稳或介质不符合使用条件。

如需维护或技术支持,可联系米亚客户服务热线。

通过严格遵循以上安装与维护流程,可确保隔油提升一体化设备高效运行,延长使用寿命,有效解决含油污水处理难题。