食品厂的排水系统不仅关系到生产环境的洁净度,更直接影响产品质量与安全。洁净排水系统作为食品厂基础设施的核心环节,需兼顾高效排水、防污防菌、易清洁等多重需求,其设计需从材料选择、结构布局到功能适配进行全维度规划。

一、材料选择:以抗腐蚀与洁净性为核心

食品厂排水系统的材料需满足严格的卫生标准,同时耐受高频次清洁与腐蚀性介质的考验。

主体材质优先选择304或316L不锈钢,这类材料具备优异的抗氧化、抗腐蚀性能,能抵御食品加工中常见的酸碱清洁剂、高温冲洗水的侵蚀,且表面光滑不易滋生细菌。其中,316L不锈钢因添加钼元素,抗腐蚀能力更强,适合海边或高盐雾环境的食品厂。

表面处理工艺需配合材质特性进一步提升洁净度。可选酸洗钝化、电解抛光或喷砂处理:电解抛光能减少表面微观凹凸,降低杂质附着概率;喷砂处理则可增强防滑性能,尤其适用于潮湿的生产区域。此外,所有金属构件需避免焊接搭接缝,采用一体成型工艺,减少卫生死角。

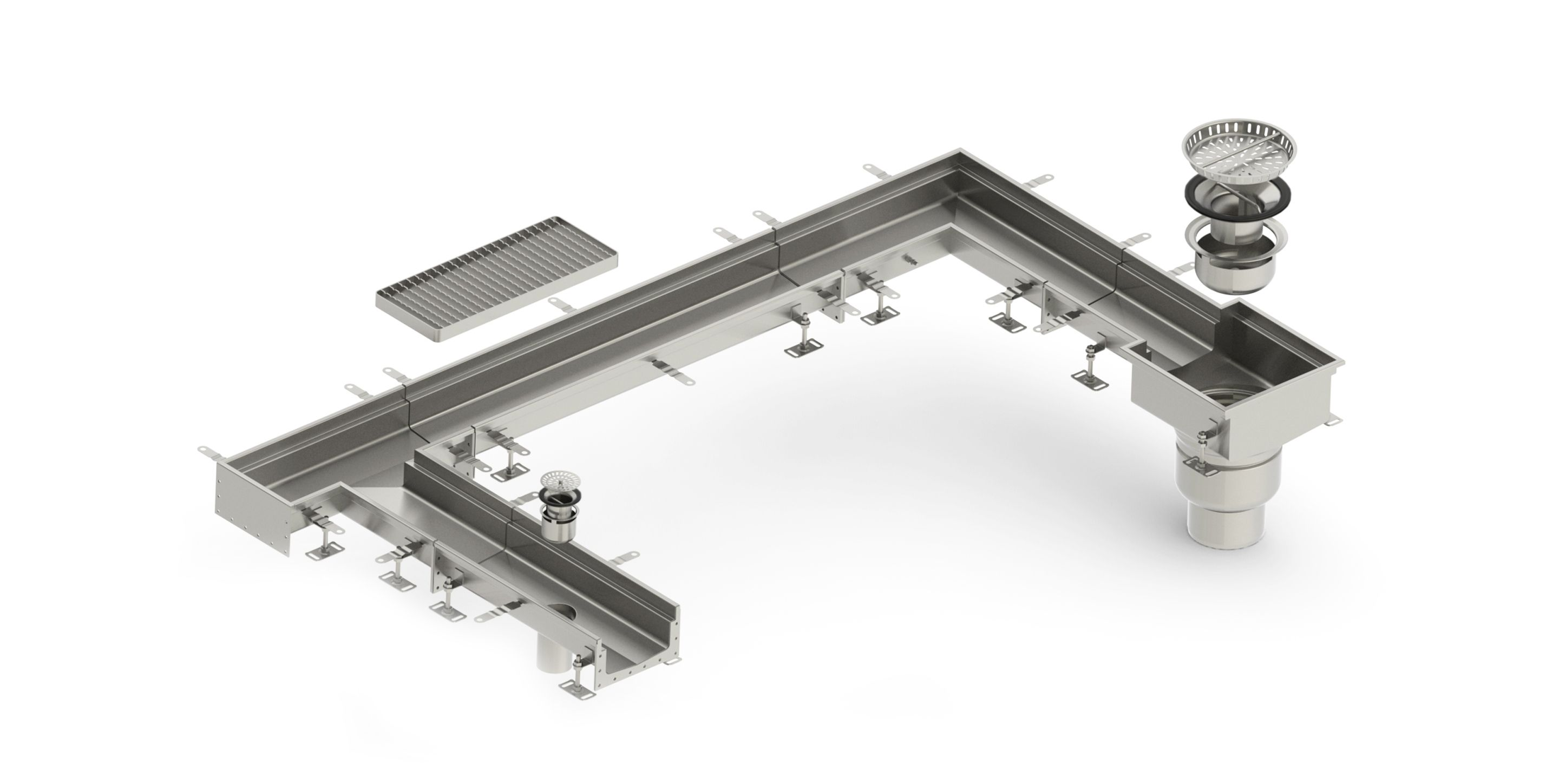

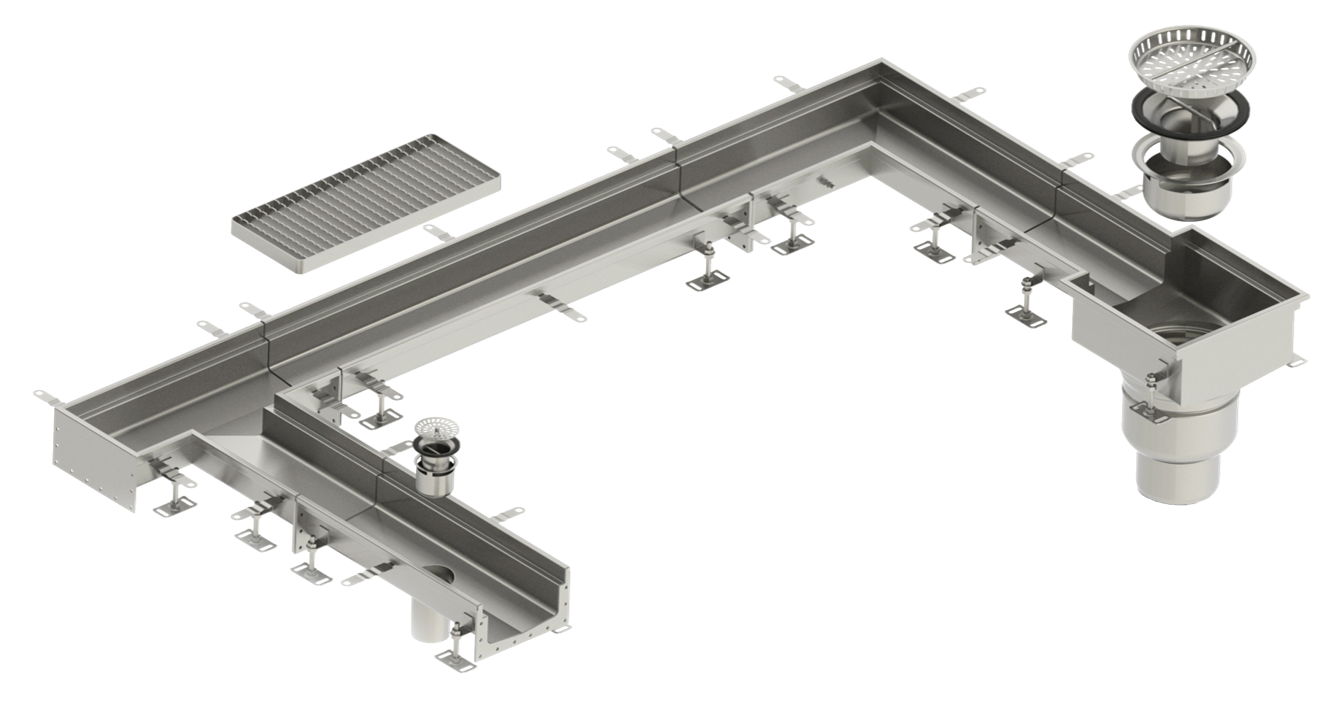

辅助配件如盖板、截污提篮等同样需遵循相同标准。盖板需具备防滑设计,防止操作人员滑倒;截污提篮需采用不锈钢材质,便于快速拆卸清洗,拦截直径大于6mm的固体杂质,避免管道堵塞。

二、结构设计:兼顾排水效率与清洁便利性

洁净排水系统的结构设计需实现“排水通畅”与“易于清洁”的平衡,核心在于优化内部构造与流体路径。

流道优化是提升排水效率的关键。沟体底部采用V形设计,利用重力加速水流,减少积水残留;内部R角需≥3mm,底部R角≥10mm,避免直角或锐角形成卫生死角,便于清洁工具深入擦拭。同时,系统需设置足够坡度(可根据需求定制纵向坡度),确保污水快速汇入主管道,降低细菌滋生风险。

模块化组合提升布局灵活性。食品厂车间布局多样,模块式排水系统可通过直线单元、直角单元、T型单元等灵活组合,适配不同生产区域的排水需求。例如,生产线周边可采用线性排水槽,清洗区则搭配大口径地漏,确保各区域污水就近收集。

密封与防异味设计不可忽视。系统需全密闭运行,沟体与盖板、管道接口处采用橡胶密封圈密封,防止污水渗漏或异味扩散。地漏需配备可拆卸水封,水封高度≥50mm,通过水封阻隔下水道异味与病菌倒灌,且水封组件需便于拆卸清洗,避免内部淤积。

三、功能适配:针对食品厂场景的专项设计

食品厂的生产环节差异较大(如原料清洗、蒸煮、包装等),排水系统需根据不同区域的特性进行功能适配。

原料清洗区污水含大量食物残渣,需强化截污功能。可在排水口前置格栅式截污提篮,拦截菜叶、果皮等大块杂质,提篮需设计提拉孔,方便操作人员定期清理。同时,沟体宽度与深度需适配冲洗水量,避免高峰期积水。

蒸煮消毒区面临高温排水与频繁冲洗,系统需耐受温差变化。沟体护边需填充橡胶,增强抗冲击性,防止高温水流冲击导致的结构变形;盖板需选择耐高温材质,避免长期接触热水出现老化开裂。

包装与仓储区对洁净度要求极高,需减少排水系统对环境的污染风险。可采用缝隙式盖板,缝宽控制在合理范围,既能快速排水,又能防止异物坠入;沟体周边需与地面平齐,避免积灰或积水,便于整体清洁消毒。

四、系统集成:与生产流程的协同设计

洁净排水系统并非孤立存在,需与食品厂的生产流程、清洁流程深度协同,才能发挥最大效能。

排水路径规划需避开生产核心区域,减少管道穿越食品加工区的概率。主排水管道应沿车间边缘布置,支管通过隐蔽式设计连接各排水点,避免管道外露积累灰尘。同时,系统需预留检修口,位置选择在非生产区域,方便维护时不干扰正常生产。

与清洁系统的联动能提升效率。排水口位置需与高压清洗设备的操作范围匹配,确保冲洗污水能顺畅流入沟体;部分区域可设计可拆卸式盖板,便于定期掀开进行沟体内部深度清洁,配合清洁剂冲洗,彻底清除残留污垢。

应急排水设计应对突发情况。在可能发生大量溢水的区域(如原料解冻区),需设置应急排水槽,槽体深度略低于地面,确保溢水优先进入排水系统,避免扩散至生产区造成污染。

五、合规性与维护:长期稳定运行的保障

食品厂排水系统需符合食品安全与环保相关标准,同时建立科学的维护体系,确保长期稳定运行。

认证与标准是基础门槛。系统需通过欧盟CE认证,符合EN1253(室内排水)、EN16165(卫生设施)等标准,材料需提供食品接触安全认证,确保与食品间接接触时无有害物质释放。

日常维护机制需简单高效。制定定期清理计划:截污提篮每日清空,沟体每周冲洗,水封组件每月拆卸消毒;维护工具需专用且定期消毒,避免交叉污染。此外,系统可配备液位传感器,实时监控排水状态,发现堵塞及时报警。

总之,食品厂洁净排水系统的设计是材料科学、流体力学与生产工艺的综合应用。通过精准匹配场景需求、优化结构细节、强化协同设计,才能构建既高效排水又保障卫生安全的系统,为食品生产提供坚实的基础设施支撑。