隔油器作为处理含油污水的关键设备,广泛应用于酒店、餐厅、食品加工厂等场所,其安装质量直接影响后续运行效率与使用寿命。以德国米亚MEA HDPE油脂分离器为代表的专业设备,凭借模块化设计与智能化功能,对安装流程提出了标准化要求。以下结合设备特性,详细解析隔油器的安装步骤及注意事项。

一、安装前的准备工作

安装前的充分准备是确保隔油器稳定运行的基础,需从设备检查、场地规划、材料筹备三方面着手。

1.场地条件确认

设备需安装在水平、承重能力充足的设备间地面,建议预先浇筑混凝土基础;设备间需配备380V带保护接地的动力柜,保证照明、通风良好,且具备防冻措施;同时预留足够操作空间——设备上部需60cm以上检修空间,前方至少1m操作距离,整体安装尺寸需符合对应型号要求(如GS-10H最小安装尺寸为3300*2600mm)。

2.设备开箱检查

收到设备后,需核对铭牌信息(如型号、对应处理量、供电电压等),确认与订购型号一致;检查设备主体(HDPE箱体)及配件(螺旋除渣机构、冲洗泵、液位传感器等)是否在运输中受损,螺丝、接口等部件是否松动;清点随机附件(如油桶、渣桶、检修工具)是否齐全,避免遗漏影响安装进度。

3.辅助材料准备

需提前准备管道连接件(可曲橡胶接头、闸阀、止回阀)、固定用管卡、密封胶等;若设备需拆解入场(如通道受限),需准备扭矩扳手等工具,按说明书步骤拆分与回装。

二、主体设备安装流程

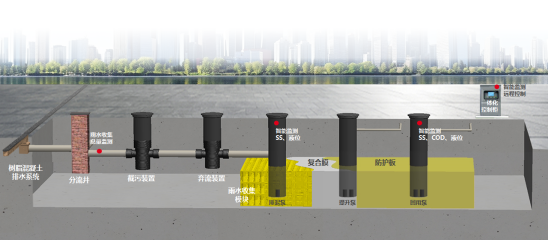

MEA HDPE油脂分离器的安装需遵循“定位→管道连接→密封检测”的顺序,确保设备稳固、管路通畅。

1.设备就位与调平

将设备吊装或搬运至预设位置,确保箱体水平放置,每个支撑点与地面紧密接触,避免因倾斜导致运行时异响或部件磨损。若地面不平整,可通过调整基础垫片实现水平,调平后检查观察窗与操作界面位置,需便于后期监控与操作。

2.管道系统连接

管道连接需严格遵循“短路径、顺坡度”原则:

进水管:以2%(1:50)坡度坡向设备,长度不短于冷却段长度(10倍油脂分离器入水口管径)防止油脂在管道内凝结,立管与横管连接需用2个45°弯头过渡,避免直角转弯造成堵塞;

出水管:连接至污水提升系统,同样保持2%坡度,管道直径需与设备出水口匹配(如GS-10H出水管径为160mm);

通气管:需单独设置伸顶通气管并接驳至室外,平衡设备内部气压,防止异味外泄;

旁通管路:安装带闸阀的旁通管,便于设备检修时临时排水,确保污水系统不中断。

3.密封性能检测

管道连接完成后,关闭设备进出水口闸阀,向隔油器内注入自来水直至水从出水口溢出,检查箱体接缝、管道接口是否渗漏。若发现渗漏,需重新紧固连接件或补充密封胶,确保无滴漏后再进行下一步。

三、电气系统安装与调试

电气安装需由持证电工操作,确保设备供电安全、控制系统正常运行。

1.电气接线规范

从设备间动力柜引出电缆,连接至隔油器控制柜,严格按照控制面板内接线图操作,确保相序正确(避免电机反转);设备需可靠接地,接地电阻符合国家规范;检查电柜内是否预装电流过载保护开关,防止电路故障损坏设备。

2.控制系统调试

通电前需完成以下检查:确认主断路器及副断路器处于断开状态,除渣舱盖板关闭且卡扣锁紧,设备内已注满水(防止加热器干烧)。通电后按步骤测试:

电源检测:检查相序继电器是否报警,若出现缺相或反相,需调整接线;

部件试运行:在手动模式下分别启动除渣机、冲洗泵、加热器等部件,观察运行状态(如除渣机螺旋是否顺畅转动、加热器是否升温);

传感器校准:确认液位传感器在满水时显示≥93mm,在液位传感器低于70MM时,加热器即使手动恒温也不工作。

四、安装后的收尾与验收

安装完成后需进行系统整理与功能验证,确保设备符合运行要求。

1.现场清理与标识

清理设备间杂物,整理外露电缆并固定,在设备操作区张贴运行流程图及安全警示标识(如“防止滑倒”“断电检修”等);将油桶、渣桶放置于指定位置,连接至设备排油/排渣口,检查报警器(选配)安装是否牢固。

2.整体功能验收

模拟厨房排水场景,测试设备全自动运行模式:当污水进入后,除渣机是否在液位达标时自动启动,油脂是否通过加热系统顺利分离并收集至油桶,冲洗泵是否按设定间隔清洁滤网。运行24小时后,再次检查各部件有无异常噪音、渗漏或报警,确认一切正常后即可投入使用。

MEA HDPE油脂分离器的安装过程,是“标准化流程”与“细节把控”的结合。从前期准备到最终验收,每一步都需严格遵循说明书要求,既保证设备结构稳固、管路通畅,也确保电气系统安全可靠。规范的安装不仅能最大化发挥设备的油脂分离效率(如二级分离、自动除渣等功能),更能延长使用寿命,为餐饮、食品加工等场所的污水治理提供稳定保障。