食品生产的特殊性对厂区环境提出了极高要求,其中洁净排水系统作为防控污染、维持生产卫生的关键环节,直接影响食品安全与生产合规性。科学合理的排水设计不仅能高效排出生产废水,更能通过精细化构造阻断细菌滋生、虫害侵入和异味扩散的路径。

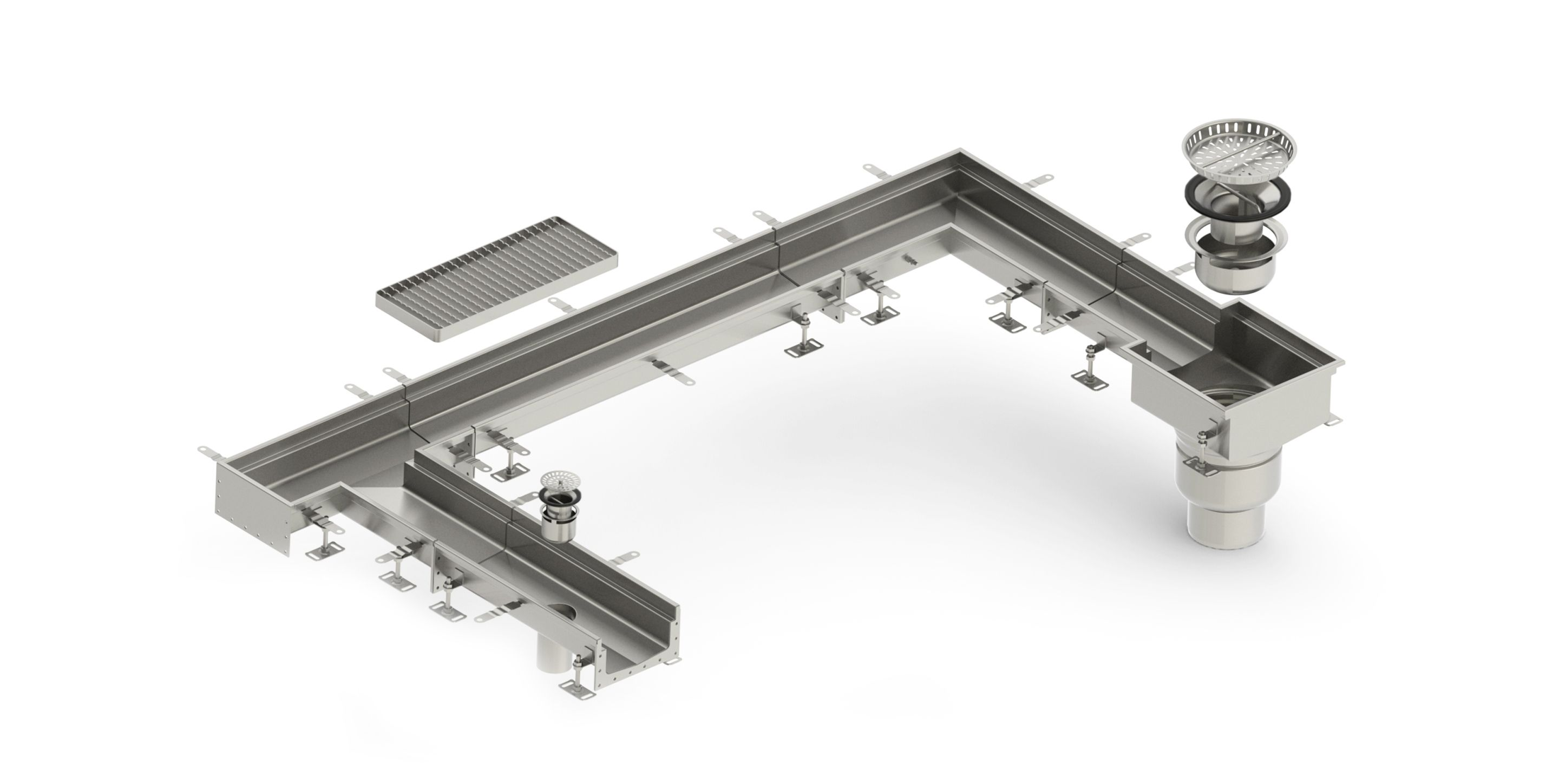

德国米亚(MEA)不锈钢洁净排水系统以模块化设计、高耐腐蚀材质及精细化工艺,为食品厂提供符合国际规范的解决方案。下面结合行业标准与实践经验,从设计原则、技术要点、施工规范及维护管理等方面,系统阐述食品厂洁净排水设计的核心要求,为构建安全可靠的生产环境提供参考。

一、卫生安全:洁净排水设计的核心准则

食品厂排水系统的首要目标是杜绝污染风险,其设计需贯穿“无死角、易清洁、严密封”的理念。沟体结构采用全圆弧过渡,内壁R角不小于3毫米、底部R角不小于10毫米,配合V型底面设计,确保水流顺畅且无积污死角。例如,激光焊接的不锈钢模块式排水沟通过无缝工艺,避免传统接缝处的污垢藏匿问题,表面电解抛光处理后粗糙度低至Ra≤0.8μm,显著减少细菌附着概率。

污染防控机制需覆盖全流程:前端通过截污提篮拦截直径大于6毫米的杂物,中端利用高度不小于50毫米的可拆卸水封阻隔下水道异味,末端以扣锁式密封盖板防止老鼠、蟑螂等虫害侵入。这种层层设防的设计,可有效切断污染链条,满足食品加工对卫生安全的严苛要求。

二、功能适配:分区设计的差异化策略

食品厂不同区域的排水需求差异显著,需针对性配置系统方案。高洁净区如无菌车间、包装间,应选用缝隙式盖板(缝宽10毫米)或洁净梯式盖板,减少人员走动带来的污染,同时通过喷砂工艺增强盖板防滑性能(摩擦系数≥0.6),保障操作安全。重油污区如厨房、肉类清洗间,需采用防异物锥形盖板搭配油脂分离模块,排水坡度提升至0.5%以上,加速油脂排出并避免凝固堵塞,材质优选抗腐蚀的316L不锈钢,应对高油脂、高酸碱的复杂环境。

室外物流区则以承载能力为核心,选用符合EN1433D400等级的梯式盖板,搭配厚度不小于200毫米的C25/30混凝土基础,确保叉车、货车等重型设备通行安全,同时通过0.3%以上的坡度设计,保障雨水快速排出,避免地面积水影响物流效率。

三、施工规范:从基础到验收的标准化流程

施工质量是系统性能的重要保障。基础施工需先夯实素土(压实度≥95%),铺设10厘米碎石垫层与15厘米混凝土层,平整度误差控制在3毫米/米以内,重型区域基础厚度需增至250毫米以上。沟体安装时,通过水准仪精准校准标高,确保纵向排水坡度不小于0.3%(推荐0.5%),避免局部积水。

单元沟体采用承插式连接,接口处涂抹食品级硅酮密封胶并压实,高洁净区优先使用无缝焊接工艺,减少接缝数量。盖板安装需与地面齐平,周边以环氧树脂填缝,防止污水渗入地基。系统完工后,需进行1.5倍设计流量的通水试验(30分钟无渗漏)、荷载测试(如D400盖板通过40吨货车碾压)及卫生检测(菌落总数≤100CFU/cm²),确保各项指标达标。

四、维护管理:长效保障系统性能的关键

日常维护需根据区域特性制定差异化方案:高洁净区每日用40-50℃温水冲洗沟体,每月用含氯消毒剂浸泡消毒;重油污区每周取出截污提篮,用10MPa以上高压水枪冲洗,并视情况使用食品级除油剂溶解油脂。每周需检查水封高度与盖板密封性,每季度对接口进行渗漏检测,及时更换老化密封胶。

年度深度维护包括管道内窥镜检测(重点关注焊接点腐蚀情况)、不锈钢表面钝化处理(恢复耐腐蚀膜)及易损件(如密封圈、截污提篮)更换。建立详细维护档案,记录检测数据与部件更换记录,确保问题可追溯、故障响应及时,保障系统长期稳定运行。

食品厂洁净排水设计需以“卫生无死角、排水高效、维护便捷”为核心,通过材质工艺控制、模块化系统集成及标准化施工,实现合规性与功能性的统一。米亚不锈钢排水系统通过精细化设计满足食品生产全流程需求,其经验可作为行业参考,助力企业构建安全可靠的洁净生产环境。